|

1. Описание автоматической линии

Справка:

- polyurethane (PUR) – полиуретан (ПУ, ППУ)

- polyisocyanurate (PIR) – полиизоцианурат

Полиизоцианурат, также называемый PIR (polyisocyanurate), является усовершенствованным полиуретаном (polyurethane, PUR). Основным преимуществом полиизоцианурата (PIR) является его негорючесть (в отличие от полиуретана). Это позволяет с большим успехом использовать его в строительстве, в том числе при производстве сэндвич панелей. Строительные материалы на основе пено-полиизоцианурата используются в строительстве в Европе и США уже давно и хорошо себя зарекомендовали. В России в последние годы этот материал становится все более популярным благодаря отличным характеристиками по теплоизоляции, долговечности и огнестойкости.

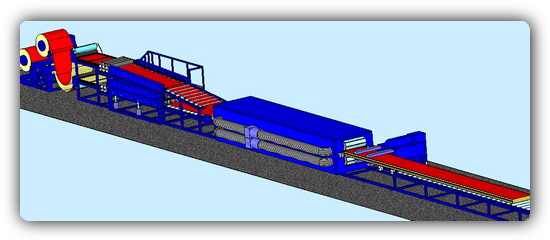

Предлагаем автоматическую поточную линию для производства панелей сэндвич с наполнением твердой пеной ППУ («PUR» и «PIR»). В отличие от традиционной, давно уже примеряемой в производстве панелей пены «PUR», новая технология позволяет производить панели, по огнестойкости приближаются к панелям из минваты. В комбинации с предлагаемыми более сложными замками это дает очень существенный рост огнестойкости готовых панелей-сэндвич.

2. Состав производственной автоматической линии, описание линии

| № |

Наименование элементов линии, краткое описание |

Количество |

1 |

Разматывающие барабаны консольной конструкции грузоподъемностью 10 тонн каждый. Установлены на общей конструкции, длина 3 м, расстояние, занимаемое провисом стальной ленты - 2 м. |

2 |

2 |

Направляющие модули верхний и нижний с вводными валами, с узлами накатки защитной пленки, с узлами поперечной отрезки. Монтируются на отдельную несущую конструкцию |

2 |

3 |

Блоки главных профилирующих валов, также на двух уровнях. Каждый блок имеет валы для профилирования 5 возможных типов профилирования: гладкое, линейное, полосковое, миниканавки, микропрофилирование. Блоки устанавливаются на общей с модулями профилирования несущей конструкции. |

2 |

4 |

Прокатные станы установленны в двух уровнях линии:

- На верхнем уровне установлен один прокатный стан универсальный, перестраиваемый, для профилирования или стеновых обкладок, или нижних кровельных обкладок.

- На нижнем уровне установлены два прокатных стана, нижний неперестраиваемый стан предназначен для профилирования верхних кровельных обкладок с 4 горбами, над ним установлен неперестраиваемый стан нижнего уровня, предназначенный только для профилирования стеновой обкладки. Оба стана способны перемещаться вверх-вниз с помощью подъемного механизма и блокироваться в заданной позиции.

Прокатные станы имеет несущую конструкцию общую с блоками главных валов и последующим модулем предварительного подогрева. Каждый прокатный стан модуля профилирования состоит из 12 клетей. Общая длина несущей конструкции вместе с главными валами и зоной подогрева - 16 м. |

3 |

5 |

Модуль предварительного подогрева стальных обкладок, имеет теплоизоляционную обшивку и предназначен для предварительного подогрева стальных обкладок после профилирования, перед операцией инжекции компонентов. «PUR» («PIR»). В самом конце этой зоны, непосредственно перед входом в термопрессе, находится инжекционная головка, предназначенная для нанесения строго дозированного количества смеси компонентов на нижнюю обкладку. |

1 |

6 |

Комплект оборудования для подачи «PUR» и «PIR». (насосы и расходомеры, емкости дневного потребления и прочее оборудование.) |

1 |

7 |

Траковый термопресс, имеющий цепи верхних, нижних и боковых траков, причем с изменяемой (перестраиваемой) высотой. Количество комплектов траков (отдельно для кровельных и отдельно для стеновых панелей) также зависит от номенклатуры панелей которые планируется производить. Термопресс является главным модулем, который задает скорость конвейера, все остальные модули (профмашина, размотчики) имеют подчиненное значение и скорость их работы синхронизируется со скоростью термопресса. Скорость термопресса устанавливается в зависимости от типа и толщины панелей и поддерживается с очень высокой точностью. Термопресс может иметь длину от 15 до 40 м в зависимости от параметров, которые выдвигает клиент перед линией: по производительности, типам и толщинам панелей и другим характеристикам панелей-сэндвич.

Состав компонентов для пены «PIR» содержит значительно большую долю изоцианата по отношению к полиолу по сравнению составом для пены «PUR», в связи с чем для отверждения пены требуется более высокая температура, около 65-70 градусов С. Именно поэтому линия оснащена более мощным термопрессом. |

1 |

8 |

Блок поперечой резки с приемным рольгангом. Длина 20 метров (для панелей длиной до 12 м). Резка производится ленточной пилой без остановки линии. Отрезанная панель уже находится на приемном рольганге, который движется со значительно большей скоростью, чем основной конвейер термопресса, поэтому отрезанная панель быстро удаляется от выходящей из термопресса следующей сэндвич панели. |

1 |

9 |

Центральный пульт управления. Все модули и узлы технологической линии производства панелей управляются по программе с центрального пульта управления. |

1 |

10 |

Система стабилизации панелей. После выхода и отрезки панели перед упаковкой необходимо термостабилизировать панель не менее 8 часов. Для простого и дешевого решения вопроса термостабилизации, предлагается использовать несколько специальных 12-ти метровых тележек с секциями для вертикального расположения панелей, в которых происходит постепенное охлаждение (термостабилизация) с последующей отправкой в зону упаковки. |

1 |

11 |

Модуль упаковки с рольгангом. Снабжен двумя рольгангами по 12 м. каждый (оба приводные). Первый рольганг - подающий, на нем формируется пачка панелей. После формирования пачка поступает в зону упаковки, где с помощью ротора плотно обматывается пленкой стрейч. Скорости конвейеров и обмотки регулируется в широком диапазоне. |

1 |

Описана самая простая и дешевая конфигурация автоматической линии непрерывного производства панелей. В этой конфигурации есть все только самые необходимые модули.

Замена израсходованных рулонов стали производится только после остановки линии. Для переналадки линии на производство другого типа сэндвич панели, другой толщины, другого цвета обкладок – линию также необходимо останавливать.

Заказчику самостоятельно необходимо обеспечить:

- подземные или вынесенные в другое специальное помещение основные резервуары для компонентов (изоцианата, полиола, пентена);

- подвод воды к системе термостабилизации компонентов перед их смешением и инжекцией в непосредственной близости от смесительной головки (необходима горячая вода с температурой не менее 60 грдусов и расходом 8-10 куб.м./час, холодная вода с температурой не выше 5-7-градусов и расходом 3-4 куб.м./час).

Вместе с оборудованием поставляется компплектная техническая и эксплуатационная документация на русском языке а бумажном и электронном виде.

Для расчета точной стоимости линии нужно определить следующие исходные данные для расчетов:

- требуемая годовая программа производства;

- необходимые толщины стеновых панелей;

- необходимые типы толщин кровельных панелей;

- используемый типы наполнения PIR и/или PUR.

3. Характеристики выпускаемых сэндвич панелей

| |

Стеновые сэндвич панели |

Кровельные сэндвич панели |

| Модульная ширина панелей |

1100 мм |

1075 мм |

| Толщина панелей |

50мм, 60мм, 80мм, 100мм, 120мм и 150 мм |

60мм, 80мм, 100мм, 120мм, 150 мм |

| Типы профилирования |

гладкое, линейное, полосковое, миниканавки, микропрофилирование |

гладкое, линейное, полосковое |

4. Скорость конвейера и производительность линии

(в зависимости от толщины сэндвич панелей):

| Толщина сэндвич панелей |

Скорость конвейера (м./мин) |

Производительность линии |

| кв.м в смену |

кв.м в месяц |

кв.м в год |

60мм |

6 |

2 500 |

50 000 |

600 000 |

80мм |

5 |

2 100 |

42 000 |

500 000 |

100мм |

4,3 |

1 800 |

36 000 |

430 000 |

120мм |

3,5 |

1 500 |

30 200 |

360 000 |

150мм |

3 |

1 250 |

25 200 |

300 000 |

|